Ou encore déterminer ou cela a « foiré » ou « m… » …

Comment le faire de façon structurée mais très simple …

Voici un grand classique à l’efficacité reconnue.

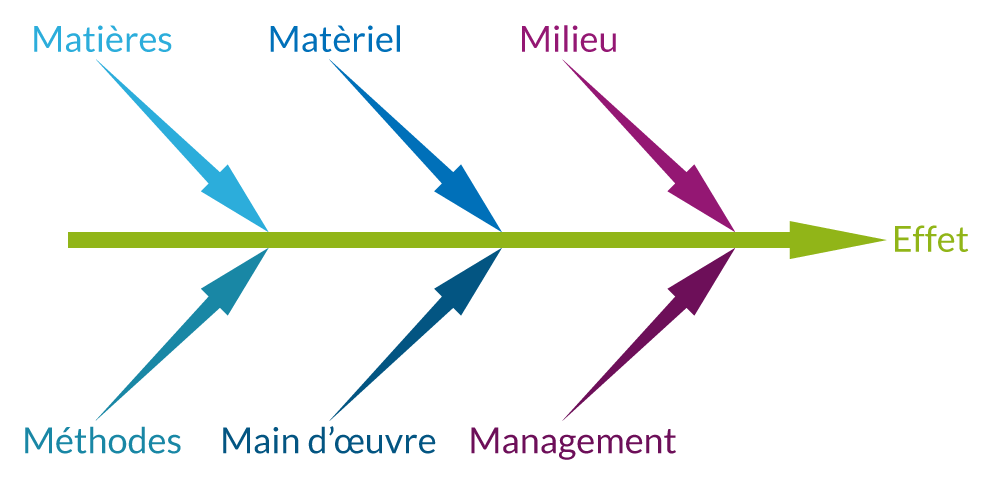

Le Diagramme de causes et effets, ou diagramme d’Ishikawa, ou diagramme en arêtes de poisson (fishbone) ou encore 5M,

Il s’agit d’un outil d’analyse « qualité » conçu par Kaoru Ishikawa (1915 – 1989). Ishikawa était un ingénieur japonais qui a travaillé pour l’entreprise Nissan et qui fit partie de la Juse (l’Organisation des ingénieurs et des scientifiques japonais) dans laquelle se retrouvaient pour échanger leurs idées de grands noms de la gestion de la qualité tels que Deming, Taguchi ou encore Juran.

Dans son modèle initial (dédié à la production automobile), Kaoru Ishikawa recommande de regarder un événement (l’effet) sous cinq catégories de causes différentes, résumées par le sigle et moyen mnémotechnique 5M :

- Matière : les matières et matériaux utilisés et entrant en jeu, et plus généralement les entrées du processus (donc, par extension, également les informations disponibles…).

- Matériel : l’équipement, les machines, le matériel informatique, les logiciels et les technologies.

- Méthode : le mode opératoire, la logique du processus et la recherche et développement.

- Main-d’œuvre : les interventions humaines.

- Milieu : l’environnement, le positionnement, le contexte.

Ce diagramme représente de façon graphique les causes aboutissant à un effet. Il peut être utilisé comme outil de modération d’un brainstorming et comme outil de visualisation synthétique. Cette méthodologie peut être utilisée aussi bien en préventif (analyse de risques) qu’en correctif (recherche des causes d’un dysfonctionnement). Une recherche des causes des causes permet d’affiner l’analyse afin de déboucher sur les causes-racines.

Les évolutions ou variantes.

Le modèle original a rapidement été étendu pour devenir le diagramme des 6, 7, 8, 9 M (:-)) en y ajoutant d’autres types de causes potentielles :

6. Management : Méthodes d’encadrement, style de commandement, style

de management, délégation, organigramme imprécis, …

7. Moyens financiers : budget alloué, budget disponible, dépenses directes

ou indirectes, …

8. Maintenance : manque de maintenance qui peut être à l’origine de

défauts, dysfonctionnement, pannes, …

9. Mesures : Causes correspondant à des biais et/ou des erreurs liées aux

indicateurs utilisés pour mesure le phénomène à analyser.

10. …

Les alternatives

Ce modèle est clairement dédié à la production « industrielle ». Le même principe peut également appliqué dans d’autres domaines en adaptant les familles de causes pouvant être à l’origine du soucis (effet). Par exemples : Les 8 P’s (Marketing) ou les 4 S’s (Services) …

Soyez inventifs et créatifs …

Voir également le J’ALLAIS Analysis handbook sur leur site

JALLC

NATO Joint Analysis and Lessons Learned Centre ?

JTCn

Ce blog est très bon…

Simplement Merci

qui a ajouter les 4 M